Los "músculos" y los "sentidos" de los robots industriales: cómo las tecnologías de sensores y motores permiten un movimiento preciso.

Los ddhhhMúsculos" y los ddhhhSentidos" de los robots industriales: cómo las tecnologías de sensores y accionamientos motores permiten un movimiento preciso.

1. Los d"Músculos": Accionamientos de motores de precisión y electrónica de potencia

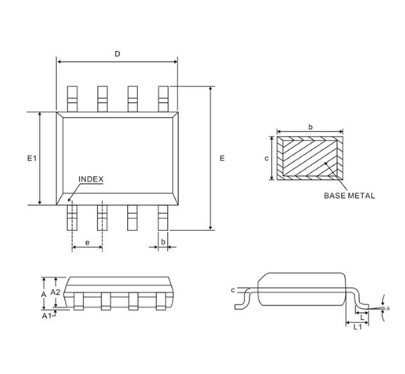

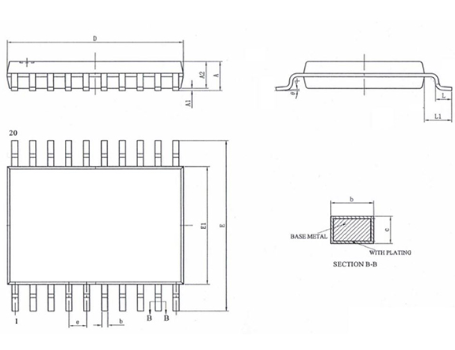

El movimiento físico de un robot industrial (sus múclillos) está orquestado por sistemas avanzados de accionamiento de motores, compuestos principalmente por servomotores controlados por sofisticada electrónica de potencia. Estos sistemas, que incluyen módulos de potencia inteligentes (IPM) y circuitos integrados de accionamiento de potencia dedicados, son responsables de convertir las señales de control en cantidades precisas de energía eléctrica para accionar los motores con una precisión excepcional. Los IPM integran componentes clave como IGBT o MOSFET con funciones de protección integradas (p. ej., bloqueo por subtensión, protección contra sobrecorriente y protección contra cortocircuitos), lo que garantiza un funcionamiento robusto y fiable. El papel de estos módulos de potencia es fundamental; deben conmutar altas corrientes de forma rápida y eficiente para controlar el par y la velocidad de cada motor de articulación. La precisión de este suministro de potencia influye directamente en la capacidad del robot para realizar tareas que requieren alta repetibilidad, como la soldadura por arco o el ensamblaje preciso. La eficiencia de estos accionamientos, a menudo mejorada por semiconductores de banda ancha como los MOSFET de SiC, también minimiza la generación de calor, lo que permite diseños de robots más compactos y reduce la carga en los sistemas de refrigeración.

2. Los "Sensesddhhh: Retroalimentación en tiempo real de los sensores de corriente y posición

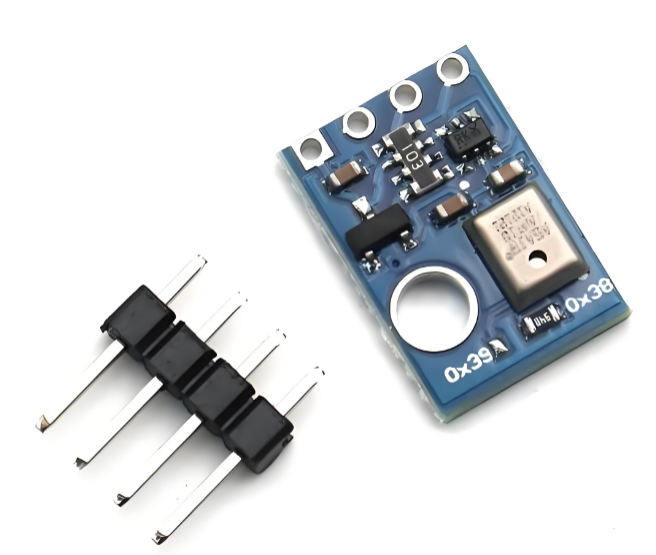

Para que el movimiento sea preciso, el sistema de control del robot requiere una retroalimentación constante y precisa: esta es la función de sus "sentidos." Los sensores de alta precisión proporcionan los datos en tiempo real necesarios para el control de circuito cerrado, creando un ciclo de retroalimentación continuo entre las acciones del robot y su controlador.Sensores de corriente de efecto HallLos sistemas de control, tanto de lazo abierto como cerrado, son indispensables en este caso. Monitorean continuamente la corriente que fluye hacia cada motor, proporcionando una medición instantánea del par. Esto permite al controlador realizar microajustes, asegurando que el motor proporcione exactamente la fuerza requerida sin sobreimpulsos ni retrasos. Además,codificadoresLos sensores (p. ej., ópticos o magnéticos) conectados a los ejes del motor proporcionan información precisa sobre la posición angular y la velocidad. Esta combinación de sensores indica al controlador no solo la fuerza aplicada (detectada por sensores de corriente), sino también la ubicación exacta de la articulación y su velocidad (detectada por codificadores). Esta retroalimentación de alta fidelidad permite al robot realizar tareas delicadas, como manipular objetos frágiles o seguir un contorno complejo con una precisión inquebrantable.

3. La sinergia: cerrando el círculo para lograr precisión y confiabilidad inigualables

La verdadera magia del movimiento robótico reside en la perfecta sinergia entre los "músculos" y los "sentidos." El sistema de accionamiento del motor y los sensores trabajan en conjunto dentro de un sistema de control de bucle cerrado de alta velocidad. El controlador envía una señal de comando a la electrónica de accionamiento (los "músculos") para mover una articulación a una posición específica. A medida que el motor responde, los sensores de corriente y posición (los "sentidos") envían datos instantáneamente al controlador. El controlador compara estos datos en tiempo real con el comando previsto. Si hay alguna desviación (por ejemplo, una resistencia inesperada que provoque una caída en la velocidad o un aumento en el par), el controlador ajusta inmediatamente la salida de potencia de los módulos de accionamiento para corregir el error. Este ciclo continuo de acción, detección y corrección ocurre miles de veces por segundo. Es este bucle de retroalimentación dinámico el que compensa variables como la fricción, la inercia y las cargas útiles cambiantes, lo que permite la excepcional repetibilidad, precisión de trayectoria y fiabilidad por las que son conocidos los robots industriales modernos. La calidad y la velocidad de estos componentes, como los sensores Hall de respuesta rápida y los IPM de baja pérdida de fabricantes como Rongtech, son fundamentales para lograr este alto nivel de rendimiento.

Resumen

En conclusión, el movimiento preciso y diestro de los robots industriales no es el resultado de una sola tecnología, sino de un sistema profundamente integrado. Los músculos, compuestos por robustos motores y electrónica de potencia, proporcionan la fuerza física, mientras que los sentidos, sensores de corriente y posición de alta precisión, proporcionan la retroalimentación crucial. Su sinergia, dentro de un sistema de control de bucle cerrado de alta velocidad, transforma los componentes individuales en un sistema de movimiento dinámico, inteligente y de alta precisión, impulsando la automatización a nuevos niveles de eficiencia y capacidad.